گاز مایع (LPG) یکی از فرآوردههای مهم گازی است که از ترکیب پروپان و بوتان با نسبتهای مختلف تشکیل میشود. نسبت این دو ترکیب در LPG بسته به نیاز مشتریان و شرایط آبوهوایی متغیر است؛ بهعنوان مثال، در مناطق سردسیر، درصد پروپان بیشتر و در مناطق گرمسیر، درصد بوتان افزایش مییابد.

مجتمع گاز پارس جنوبی شامل ۱۳ پالایشگاه فعال است که در این میان، پالایشگاههای ۳ و ۵ به تولید و ترکیب پروپان و بوتان میپردازند. این پالایشگاهها با دریافت خوراک از فازهای ۴، ۵، ۹ و ۱۰ میدان گازی پارس جنوبی، پروپان و بوتان را با درجه خلوص بالا تولید کرده و سپس با توجه به نیاز بازار و شرایط اقلیمی، این دو ترکیب را در نسبتهای مناسب با یکدیگر ترکیب مینمایند.

در ادامه، به بررسی دقیقتر آنالیز گاز LPG پتروشیمی پارس جنوبی (عسلویه) خواهیم پرداخت. در این تحلیل، مشخصات فنی پروپان و بوتان به صورت جداگانه ارائه شده است که ما نیز در ادامه به ارزیابی و تفسیر دقیق هر یک از این ترکیبات خواهیم پرداخت.

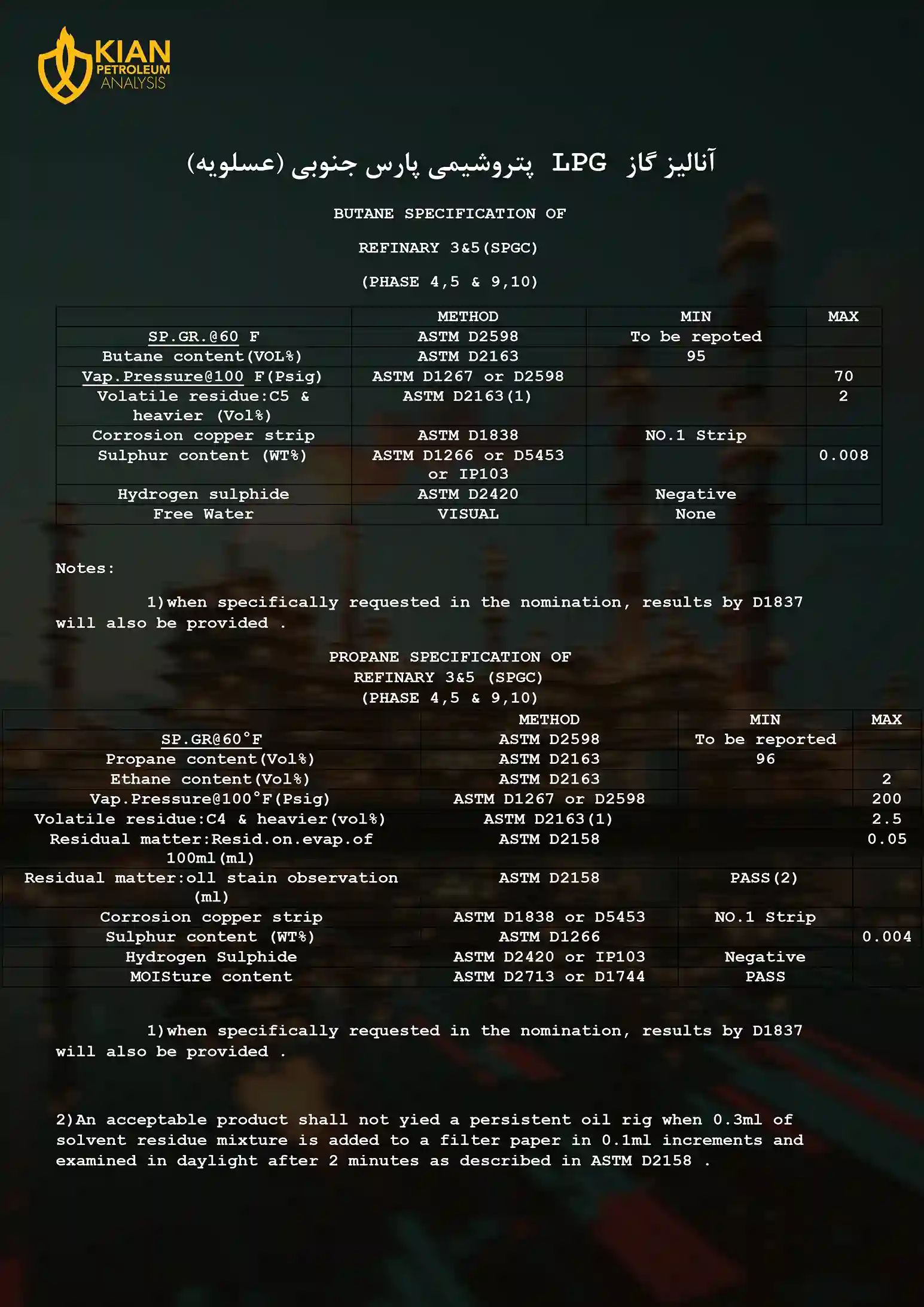

تحلیل آنالیز گاز LPG پتروشیمی پارس جنوبی (عسلویه)

همانطور که بیان شد، در این برگه آنالیز مشخصات پروپان و بوتان به صورت جداگانه ارائه شده است، ما نیز در این تحلیل مشخصات این دو ترکیب را به طور جداگانه بررسی میکنیم:

مشخصات بوتان

درصد خلوص

طبق برگه آنالیز ارائهشده از پتروشیمی پارس جنوبی (عسلویه)، درصد خلوص بوتان (Butane Content) با روش تست ASTM D2163 اندازهگیری شده و حداقل مقدار آن ۹۵ درصد تعیین شده است. این میزان خلوص نشان میدهد که بوتان تولیدی در این مجتمع از خلوص بسیار بالایی برخوردار است، زیرا حداکثر ۵ درصد ناخالصی (مانند هیدروکربنهای سنگینتر یا سایر مواد) میتواند در آن وجود داشته باشد که برای کاربردهای صنعتی و تجاری استاندارد و قابلقبول است.

Vap.pressure

در برگه آنالیز گاز LPG پتروشیمی پارس جنوبی (عسلویه)، فشار بخار (Vapor Pressure) بوتان در دمای ۱۰۰ درجه فارنهایت با روش تست ASTM D1267 یا D2598 اندازهگیری شده و حداکثر مقدار استاندارد آن ۷۰ Psig تعیین شده است. این پارامتر از اهمیت بالایی برخوردار است، زیرا فشار بخار نشاندهنده میزان فراریت بوتان و رفتار آن در شرایط دمایی مختلف است؛ فشار بخار بیش از حد بالا میتواند در دماهای گرم باعث افزایش فشار در مخازن ذخیرهسازی یا کپسولها شود و خطراتی مانند نشتی یا انفجار ایجاد کند، در حالی که فشار بخار خیلی پایین ممکن است در دماهای سرد مانع تبخیر مناسب گاز شود و عملکرد آن را برای مصارف صنعتی یا خانگی مختل کند. این استاندارد تضمین میکند که بوتان تولیدی ایمن و مناسب برای استفاده است.

Corrosion Copper Strip (خوردگی نوار مسی)

در برگه آنالیز گاز LPG پتروشیمی پارس جنوبی (عسلویه)، پارامتر “خوردگی نوار مسی” (Corrosion Copper Strip) برای بوتان با روش تست ASTM D1838 اندازهگیری شده است. این تست برای بررسی وجود ترکیبات خورنده، بهویژه ترکیبات گوگردی (مثل سولفید هیدروژن) در بوتان انجام میشود. عدد “No. 1 Strip” در برگه آنالیز نشان میدهد که خوردگی در پایینترین سطح ممکن است، یعنی بوتان تقریباً هیچ ترکیب خورندهای ندارد و برای استفاده در سیستمهایی که با مس یا آلیاژهای آن در تماس است (مثل لولهها و تجهیزات صنعتی) ایمن است.

میزان سولفور و هیدروژن سولفید

میزان گوگرد موجود در بوتان تولیدی مجتمع پتروشیمی پارس جنوبی بسیار ناچیز بوده و این فرآورده عملاً فاقد گاز خورنده و خطرناک هیدروژن سولفید (H₂S) است. عدم حضور این ترکیب مضر، نشاندهندهی پالایش دقیق و کنترلشدهی گاز در مراحل فرآوری است. هیدروژن سولفید، علاوه بر ایجاد خوردگی شدید در تجهیزات فلزی، تهدیدی جدی برای سلامتی انسان به شمار میرود و میتواند در غلظتهای بالا باعث مسمومیت، آسیب به دستگاه تنفس و حتی مرگ شود. همچنین این گاز از نظر زیستمحیطی، اثرات مخربی بر آب، خاک و هوا دارد. بنابراین، خلوص بالای بوتان تولیدی این مجتمع نهتنها به معنای کاهش هزینههای نگهداری و افزایش طول عمر تجهیزات است، بلکه نشانهای از کیفیت ممتاز، ایمنی بالا و سازگاری با الزامات زیستمحیطی نیز محسوب میشود.

مشخصات پروپان

درصد خلوص

با توجه به برگه آنالیز، درصد خلوص پروپان حداقل باید ۹۶ درصد باشد که نشان از خلوص و کیفیت بالای فرآورده تولیدی میباشد. حداکثر ۴ درصد این فرآورده میتواند شامل ناخالصیهایی مانند اتان باشد. این مسئله نشان از بهرهگیری از فناوریهای پیشرفته در واحدهای جداسازی و تقطیر پالایشگاههای مجتمع است، که نقش مهمی در تولید محصولی با ویژگیهای پایدار، ایمن و سازگار با نیازهای متنوع مصرفکنندگان ایفا میکند.

Vap.pressure

حداکثر مقدار استاندارد فشار بخار پروپان در دمای ۱۰۰ فارنهایت، میتواند ۲۰۰ psig باشد. دلیل حداکثر فشار بخار مجاز پروپان (۲۰۰ Psig) در مقایسه با بوتان (۷۰ Psig) در دمای ۱۰۰ درجه فارنهایت، مربوط به مولکولهای این دو ترکیب است. پروپان مولکول سبک و کوچکتری دارد بنابراین راحتتر تبخیر میشود و میزان فشار بخار را بالاتر میبرد.

Residual Matter: Oil Stain Observation (مشاهده لکه روغنی)

در برگه آنالیز گاز LPG پتروشیمی پارس جنوبی (عسلویه)، پارامتر “Residual Matter: Oil Stain Observation” (مشاهده لکه روغنی) برای پروپان بررسی شده و نتیجه آن باید “قبول” (Pass) باشد. این پارامتر اهمیت زیادی دارد، زیرا وجود ناخالصیهای روغنی میتواند در سیستمهای مصرفکننده پروپان (مثل مشعلها یا موتورها) رسوب ایجاد کند، راندمان را کاهش دهد و حتی به تجهیزات آسیب بزند. نتیجه “Pass” نشان میدهد که پروپان تولیدی از نظر خلوص و عدم وجود مواد غیرفرار کیفیت بالایی دارد و برای استفاده ایمن و کارآمد مناسب است.

Corrosion Copper Strip (خوردگی نوار مسی)

همانطور که پیشتر اشاره شد، آزمایش خوردگی نوار مسی (Copper Strip Corrosion Test) یکی از روشهای متداول برای سنجش میزان وجود ترکیبات خورنده بهویژه هیدروژن سولفید (H₂S) در فرآوردههای نفتی و گازی نظیر LPG است.در برگه آنالیز مربوط به گاز LPG تولیدی مجتمع پارس جنوبی، عدد “No. 1 Strip” برای نتیجه آزمایش خوردگی نوار مسی درج شده است. این عدد بیانگر آن است که نوار مسی هیچگونه تغییر رنگ قابل ملاحظهای نداشته و در نتیجه، میتوان گفت فرآورده تولیدشده تقریباً عاری از ترکیبات خورنده نظیر سولفیدها میباشد.

میزان سولفور و هیدروژن سولفید

میزان گوگرد (سولفور) موجود در پروپان تولیدی مجتمع پتروشیمی پارس جنوبی، همانند بوتان آن، بسیار ناچیز است همچنین در برگه آنالیز مربوط به این فرآورده، مقدار گاز هیدروژن سولفید (H₂S) به صورت “Negative” درج شده است که بهصورت صریح بیانگر عدم وجود این ترکیب خورنده و بسیار خطرناک در فرآورده نهایی میباشد.