تاریخ آخرین بروزرسانی: ۱۸ام فروردین ۱۴۰۰

پارافین (Paraffin)

یک ترکیب هیدروکربنی هیدروکربن سیر شده است که در آن تمامی اتمهای کربن موجود در مولکول با پیوندهای ساده به یکدیگر متصل اند و پارافین ها یا هیدروکربنهای پارافینی را آلکان نیز می گویند. به عبارت دیگر ، مشخصه هیدروکربنهای پارافینی ، اتصال اتمهای کربن بوسیله پیوندهای ساده است. سایر پیوندها نیز با اتمهای هیدروژن سیر شده اند . اولین نوع عمده نفت خام ، پارافین ها هستند که آلکان (alkanes) نیز نامیده می شوند. فرمول کلی پارافین ها ۲+CnH2n می باشد.

ساده ترین و سبک ترین مولکول سری پارافین ها ، متان با فرمول ۴CH است. پارافین های با کمتر از پنج اتم کربن ، در فشار و حرارت عادی به شکل گازی هستند. علاوه بر متان ، دیگر پارافین های گازی عبارتند از اتان ، پروپان و بوتان. برای سادگی اینها گاهی اوقات C1 تا C4 نیز نامیده می شوند. از C5 تا C15 پارافین ها در حرارت و فشار عادی مایع هستند. هیدروکربن های با بیشتر از ۱۵ اتم کربن ( C15 ) ، به شدت گرانرو یا ویسکوز هستند و حالت واکس های جامد را به خود می گیرند. انواع پارافین ها تا C40 و بالاتر از آن مشاهده می شوند .

پارافین واکس به عنوان یک محصول جانبی در پالایشگاههای تولید روغن به دست می آید و بسته به نوع برش نفتی روغن پالایش شده دارای گریدهای مختلفی می باشد. از جمله خواص بارز پارافین واکس مقاومت بالای آن در مقابل آب و بخار بوده که همین خصوصیت باعث گردیده تا به عنوان پوششهای محافظ روی کاغذ نیز مورد استفاده قرار گیرد. پارافین واکس در مقابل بسیاری از اسیدها و قلیاها مقاوم بوده و پوشش مناسبی به عنوان محافظ خوردگی بشکه ها و مخازن صنعتی می باشد. علاوه بر این بدلیل دارا بودن خواص قابل توجهی به عنوان عایق الکتریکی دارای کاربردهای فراوانی بوده و در صنایع مختلف از جمله نساجی نیز مورد مصرف می باشد.

موارد کاربرد :

- شمع سازی

- تولید پارچه و کاغذهای صنعتی ضد آب

- واکس های صنعتی

- مرکب های جامد کاغذ کپی

- کبریت سازی

- پایه محصولات روانکاری و وازلین

بزرگترین تقاضا برای پارافین های نرمال ، تولید شویندههای فروپاشی پذیر به روش زیستی (biodegradable ) است. این پارافین ها بعنوان خوراک صنایع پتروشیمی استفاده می شوند.

سیکلو پارافین یا نفتن

هیدروکربنهای سیکلو پارافینی که تمام پیوندهای آزاد اتمهای کربن آنها با هیدروژن ، سیر شده اند ، نفتن نامیده می شوند . در نفت خام انواع بسیاری از نفتن ها وجود دارد . ولی بجز در مورد ترکیبهای دارای جرم مولکولی اندک ، نظیر سیکلو پنتان و سیکلو هگزان ، معمولا بصورت ترکیبهای جداگانه تفکیک نمی شوند . طبقه بندی آنها با توجه به گستره نقاط جوش صورت می گیرد و خواص آنها به کمک عوامل همبستگی نظیر عامل Kw یا CI تعیین می شود.

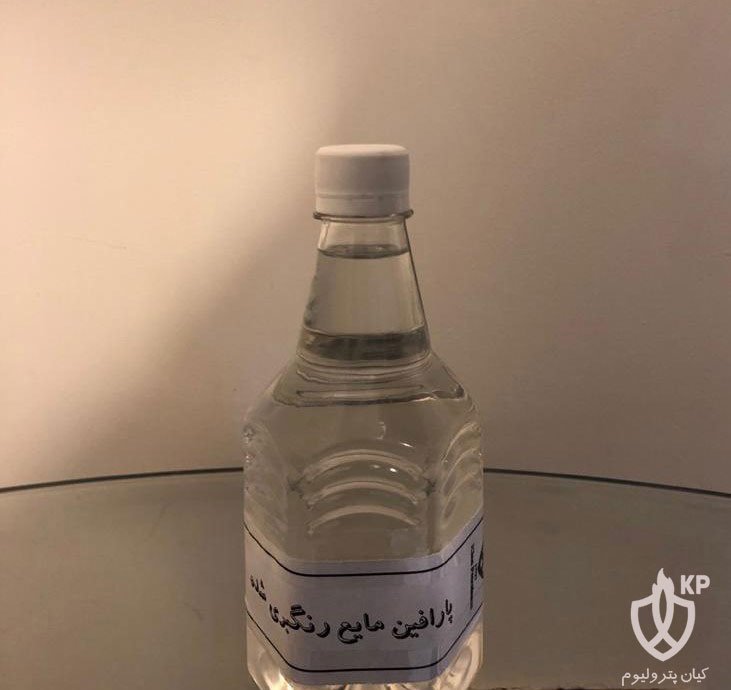

پارافین مایع :

این محصول بر اساس استانداردهای BP وUSP تولید شده و به علت خلوص و پایداری بالا در صنایع مختلف مصرف دارد .

درجه A : دارویی ،

درجهB : بهداشتی

و درجهC : صنعتی

موارد مصرف :

روغن مو ، کرم پاک کننده، عامل ضد گرد و غبار، روغن کاری صنایع نساجی، روکش تخم مرغ و میوه های تازه. این محصول با مشخصه بدون بو ، بدون رنگ و بدون مزه قابل حل در حلالهای طبیعی و نامحلول در آب و الکل است و به همین علت بصورت گسترده در صنایع مصرف دارد. ماده اولیه برای تولید پارافین جامد ، اسلک وکس(Slack Wax) می باشد

و پارافین جامد معمولا برحسب میزان چربی(Oil Content) به صوت زیر تقسیم بندی می گردد :

- پارافین جامد کریستال و میکرو کریستال

- پارافین جامد ۰.۵ تا ۱ درصد چربی

- پارافین جامد ۱ تا ۳ درصد چربی

- پارافین جامد ۳ تا ۵ درصد چربی

- پارافین جامد ۵ تا ۷ درصد چربی

- و…

هرچه رنگ پارافین سفید و شفاف تر باشد از کیفیت بالاتری برخوردار است . عمده مصرف این محصول در صنایع شمع سازی ، مواد غذایی، چرم سازی و دیگر صنایع می باشد. پارافین جامد صادرات گسترده ای به کشورهای آسیای میانه و آفریقایی دارد. پارافین جامد ماکروکریستال یا سبک : این نوع پارافین جامد کمتر شناخته شده است و در بازار به نام پارافین کریستال مشهور است.

این پارافین نیز می تواند بر اساس سفارش مشتریان محترم درصد روغن متفاوتی داشته باشد. ماده اصلی این نوع پارافین اسلک واکس سبک است و پارافین استحصالی به وسیله عرق گیری (Sweating) به دست میآید.

پارافین جامد میکروکریستال یا سنگین :

بیش از ۹۰ درصد پارافین های جامد بازار از نوع سنگین و میکرو است که می تواند بر اساس سفارش مشتریان محترم درصد روغن متفاوتی داشته باشد. ماده اصلی این نوع پارافین اسلک واکس سنگین است که پارافین استحصالی در اثر فشار (Pressing) صفحات فولادی بر اسلک واکس های کیسه شده در دمای معینی بدست می آید.

پارافین صنعتی

فرایند تولیدی پارافین صنعتی ممکن است به یکی از روشهای ذیل باشد :

الف- فرایند اسیدی : در این روش اسلاک واکس بعد از ذوب مجدد و داخل کردن اسید بدون حلال بطور سرد توسط سانتریفوژ عمل جداسازی پارافین ناخالص صورت می گیرد.

بعد از این عمل محصول را خشک نموده و با اسید سولفوریک تصفیه می نمایند. برای زدودن نا خالصی ها توسط خاک نیز تصفیه نهایی انجام شده و پس از فیلتراسیون قالب گیری و بالاخره بسته بندی می شوند.

ب- فرایند تعریق: در این روش اسلاک واکس بعد از قالب گیری اولیه و روغن گیری به روش تعریق و تصفیه با اسیدسولفوریک عملیات بعدی به روش همان فرایند اسیدی ( از مرحله تصفیه به بعد انجام ) ادامه می یابد.

پارافین کلره

به گروهی از مواد شیمیایی با ارزش اطلاق می شود که در صنایع پلیمر به ویژه در PVC به عنوان نرم کننده Plasticize، به تاخیر اندازنده اشتعال (Flameretardant ) برای پلاستیک ها و لاستیک ها ، بعنوان کاهش دهنده نقطه ریزش ( Pour Point depressant) در رنگها و نیز ماده افزودنی برای روغن موتور فشار بالا (Extreme pressure additive ) ، کاربرد وسیعی دارد و سالانه صدها هزار تن از این ماده در دنیا تولید و به مصرف می رسد. در داخل کشور پارافین کلره ۵۲ درصدی به عنوان یکی از گریدهای پر مصرف به تنهایی و یا در کنار DOP در صنایع کابل سازی ، چرم مصنوعی ، کف پوش و … به عنوان نرم کننده کاربرد فراوان دارد.

تولید پارافین های نرمال در پالایشگاه

پارافین های نرمال به روش جذب فاز بخار برشهای نفتی بر روی غربالهای مولکولی با میانگین تخلخل ۵ آنگستروم بدست می آیند. جذب در فاز بخار در فشارهای پنج تا ده psig( سی و پنج تا شصت و نهKPa ) و در دمای ۳۰۰ تا ۳۵۰ درجه سانتی گراد یا ۵۷۵ تا ۶۵۰ درجه فارنهایت انجام می شود. از آمونیاک برای جذب پارافین های نرمال استفاده می شود. عملیات نیمه مداوم با استفاده از دو بستر غربال مولکولی پنج آنگستروم این امکان را می دهد که یک بستر برای جذب بکار گرفته شود و بستر دیگر در حال واجذب باشد. غربال مولکول بتدریج ظرفیت خود را بدلیل آلودگی با فراورده های بسیاری از دست می دهد که آنگاه با احتراق کنترل شده هیدروکربنهای سنگین احیا می شود. معمولا احیا پس از ۱۲ ماه فعالیت غربال مولکولی انجام می پذیرد.

تولید پارافینهای حلقوی در پالایشگاه

پارافین های حلقوی ، معمولا از هیدروژن دار کردن آروماتیکهای مربوطه تهیه می شوند. سیکلوهگزان از هیدروژن دار کردن بنزن بدست می آید. در این رابطه ، فرآیندهای متعددی به ثبت رسیده اند. هیدروژن دار کردن بنزن بر روی پلاتین یا نیکل گرمازا است. پارافین ها تشکیل دهنده اصلی هیدروکربن های گازی هستند. آنها همچنین در نفت سفید (kerosene oils) و گازولین (gasoline) که بیش از ۳۰% نفت خام را تشکیل می دهند ، فراوانند . واکس ها هیدروکربن هایی هستند که از نفت خام استخراج می شوند. وجود ترکیبات شیمیایی با ارزشی نظیر پارافین های نرمال، نظر هر شیمی دانی را به خود جلب می کند. با استفاده از واکنش های شیمیایی می توان مواد با ارزشی را بدست آورد که در صنایع مختلف مورد استفاده قرار بگیرد. واکس های نفتی را برحسب مواد اولیه ای که از آن به دست می آیند،

می توان به سه دسته تقسیم کرد :

الف: واکس های پارافینی

این نوع واکس از مواد اولیه با نقطه جوش پایین به دست آمده و بیشتر ترکیبات سازنده آن از هیدروکربن های نرمال پارافینی تشیکل یافته است. بیشتر هیدروکربن های شاخه دار (در صورت وجود) از نوع ایزو پارافین ها هستند. هیدرو کربن های سازنده واکس دارای ۲۰ تا ۴۰ مولکول کربن می باشند و جرم مولکولی آنها بین ۲۸۰ تا ۵۶۰ متغیر است. هم چنین در دمای عادی جامد بوده و کریستال های آن به صورت سوزنی یا صفحه ای است.

ب: واکس های میکروکریستال

واکس های میکروکریستال از واکس گیری مواد اولیه سنگین ( مواد اولیه با نقطه جوش بالا ) به دست می آیند. کریستال های آن از انواع پارافینی ریزتر بوده و جرم مولکولی آن حدود ۸۰۰-۴۵۰ و تعداد ترکیبات کربن سازنده آن بین ۵۷-۳۲ می باشد . واکس های میکروکریستال در مقایسه با انواع پارافین ها با اسید سولفوریک ، اسید نیتریک و اسید سولفونیک بهتر ترکیب می شوند و علت این ترکیب ، وجود هیدروژن ، روی کربن نوع سوم است. انواع اکسیده شده این واکس ها در صنایع تولیدی واکس کف اطاق (POLISH) استفاده می شود. هم چنین در تولید رنگ بهعنوان پیگمان سوسپانسیون به کار گرفته می شوند.

ج: پترولاتوم

اگر عمل واکس گیری بر روی مواد باقی مانده تقطیر انجام شود واکس حاصل را پترولاتوم می نامند. کریستال های آن از دو نوع قبلی ریزتر بوده و مقداری روغن را در خود نگه داری می کنند به طوری که معمولاً حالت ژلاتینی دارند. جرم مولکولی آن بین ۹۸۰-۵۶۰ و نقطه ذوب آن بین ۸۵-۵۵ درجه سانتی گراد است. در مواقعی که بخواهند پترولاتوم را بدون استفاده از حلال و حرارت پخش کنند ، از پترولاتوم امولسیون شده در آب استفاده می شود. برای این منظور بایستی مخلوطی از واکس ذوب شده در آب داغ با استفاده از یک امولسیون کننده نظیر تترا اتانول آمین تهیه کرد.

بررسی خواص فیزیکی و شیمیایی واکس های پارافینی

بررسی خواص فیزیکی و شیمیایی واکس می تواند تا حدی در شناسایی ساختمان شیمیایی واکس ها مورد استفاده قرار گیرد.

به طور کلی شناسایی خواص واکس ها را می توان به سه دسته تقسیم کرد :

الف: روش های فیزیکی ( نقطه ذوب ، درصد روغن ، ویسکوزیته ، ضریب شکست ، جرم مخصوص … )

ب: آزمایش هایی که بیشتر جنبه مکانیکی داشته و بیشتر در صنایع ،

به منظور شناخت خصوصیات واکس به هنگام مصرف بر روی آن انجام می گیرد.(مقاومت در مقابل کشش، مقاومت در مقابل سایش، جلای واکس، انعطاف پذیری)

ج: بررسی ساختمان شیمیایی ترکیبات سازنده واکس

-

اسپکترومتر جرمی :

با استفاده از اسپکترومتر جرمی در دمای زیاد می توان نوع ترکیبات و درصد هر یک از آنها را در واکس تعیین کرد.

-

کروماتوگراف گازی :

در این روش ، پیک های حاصل از گاز ، کروماتوگرافی واکس را تعیین کرده و از مقایسه آن با پیک های استاندارد به دست آمده می توان ترکیبات سازنده واکس و نیز با محاسبه سطح زیر هر پیک ، درصد آن ترکیب را در واکس تعیین نمود.

روش اسپکترومتر جرمی در مقایسه با روش های دیگر برای شناسایی ترکیبات سازنده واکس روشی مناسب است. در مواقعی که استفاده از این روش ممکن نباشد می توان با روش ساده زیر تا حدودی ترکیبات سازنده واکس را شناسایی کرد. روش عمل بدین صورت است که ابتدا خواص فیزیکی مهم واکس نظیر نقطه ذوب ، ضریب شکست ، ویسکوزیته ، چگالی و غیره را تعیین کرده و از مقایسه آن با خواص فیزیکی هیدروکربن های پارافینی ، هیدروکربور پارافینی معادل واکس را مشخص کرد.

روغن گیری از واکس Slack Wax به دست آمده از واحد واکس گیری بر حسب شرایط عمل ، حاوی ۱۵ تا ۵۰ درصد روغن است. جهت روغن گیری از واکس از ۳ خاصیت فیزیکی واکس و روغن استفاده می شود.

روغن گیری از واکس با استفاده از تفاوت نقطه ذوب واکس و روغن

این روش که Sweating نامیده می شود به خاطر پایین بودن راندمان عمل و محدودیت های موجود از لحاظ ماده اولیه ، چندان مورد توجه نیست. با استفاده از این روش تنها می توان از واکس های پارافینی روغن گیری کرد ، زیرا در هنگام گرم کردن واکس ، وجود بلورهای درشت در واکس های پارافینی فضای آزادی را جهت جریان روغن ایجاد می کند. درصد روغن موجود در واکس مورد عمل و شرایط گرم و سرد کردن آن ، دو عامل موثر در کیفیت محصول به دست آمده است. برای روغن گیری از واکس ابتدا آن را ذوب کرده و به بالاترین قسمت سینی هایی که به صورت پلکانی روی هم قرار گرفته اند ، فرستاده می شود تا در آنجا سرد شود.

سپس واکس سرد شده را به تدریج گرم کرده و حین گرم شدن آن ، قطرات روغن از درون بلورهای واکس به پایین تراوش می کند و به وسیله لوله هایی که در اطراف سینی تعبیه شده است از سیستم خارج می شود . سرعت گرم کردن واکس باید حتی الامکان کم باشد( ۱ تا ۲ درجه فارنهایت در ساعت ). از واکس باقی مانده در بالای سینی ، در هر مرحله ای نمونه برداری شده و هنگامی که درصد روغن در آن به مقدار مورد نظر کاهش یافت عمل گرم کردن بر روی آن قطع می شود و واکس باقی مانده در بالای سینی جمع آوری می شود . با استفاده از این روش نه تنها می توان واکس را از روغن جدا کرد بلکه می توان واکس هایی با نقطه ذوب های مختلف به دست آورد . از معایب این روش می توان به طولانی بودن زمان عمل( حدود۷۰ ساعت ) و بالا بودن درصد روغن در واکس اشاره کرد.

روغن گیری با حلال

معمولاً در روغن گیری از واکس از همان حلال مصرفی در واحد واکس گیری استفاده می شود .

حلال های مصرفی در واحد روغن گیری از واکس ، مخلوطی از تولوئن و متیل اتیل کتون ، متیل ایزوبوتیل کتون و دی کلرو اتان را تشکیل می دهند .

روش عمل همانند روش واکس گیری از روغن موتور است . مزیت های این روش بر روش های دیگر شامل موارد زیر است :

الف : علاوه بر جداسازی روغن از واکس با این روش می توان واکس را با برش های مختلف و بر حسب نقطه ذوب آنها از یکدیگر جدا کرد .

-

: قابلیت انعطاف آن زیاد بوده و در مورد مواد اولیه آن هیچ گونه محدودیتی وجود ندارد .

-

: مقدار روغن باقی مانده در واکس نسبت به روش های دیگر کمتر است .

-

: از آنجایی که در این روش از همان حلال واحد واکس گیری استفاده می شود هزینه تولید تقریباً ۵۰ درصد کاهش می یابد .

جدا کردن بعضی از انواع هیدروکربن موم های پارافینی :

استخراج موم ها معمولاً از طریق استفاده از حلال و یا رسوب گیری (در اثر سرد کردن ) از فرآورده تقطیر خلا صورت می گیرد. این موم ها اساساً از نرمال پارافین ها با ۱۸ تا ۳۵ اتم کربن تشکیل شده اند . موم های پارافینی متداول در دمایی بین ۴۵ تا ۶۵ درجه سانتی گراد ذوب می شوند و مخلوطی از هیدروکربن های پارافینی نرمال از C22 تاC30 هستند. موم های میکرو کریستالین : این موم ها در دمای بالاتری ذوب می شوند (۹۰ درجه سانتی گراد) و جرم مولکولی بیشتری دارند ( ۴۰۰ تا۸۰۰ ) و آنها را می توان از باقی مانده ( و نه از فرآورده ) تقطیر خلا جدا کرد. هم چنین می توان نرمال پارافین ها را به کمک الک های مولکولی یا ترکیبات اوره از بعضی برش های نفتی جدا کرد. پارافین ها ( نرمال پارفین ها ) : از مخلوط نرمال پارفین ها یا ۱۰ تا ۲۰ اتم کربن، بر حسب برشی که از آن استخراج شده اند خلوص ساختمان نرمالشان می تواند از ۹۸ درصد هم تجاوز کند.

الک های مولکولی که به کار می روند »لند« نام دارند و عبارتند از زئولیت های بلورین سنتزی به فرمول عمومی زیر :

که در آن MC یک کاتیون با بار n را نشان می دهد. شبکه بلورین مکعبی این زئولیت ها از چهار وجهی های SiO4 و ALO4 تشکیل شده است . این ساختمان خلل و فرجی را به وجود می آورد که قطر آنها بستگی به کاتیون به کار رفته دارد . هیدروکربن های نرمال پارافینی می توانند در این خلل و فرج نفوذ کنند در حالی که هیدروکربن های شاخه دار و حلقوی نمی توانند داخل این منافذ بشوند. و فقط مولکول هایی را که از ۴A کوچکترند ، جذب می کنند . الک های ۵A همان الک های ۴A هستند با این تفاوت که ۷۵ درصد سدیم آن به وسیله کلسیم جانشین شده است قطر خلل و فرج ۵A است. این الک های مولکولی برای استخراج نرمال پارافین ها به کار می روند.

در استخراج نفت سفید نرمال، پارافین هایی که حاصل می شوند ،۱۰ تا ۱۳ اتم کربن دارند درحالی که در استخراج گازوئیل ، پارافین های C14 و C18 به دست می آید. استخراج با اوره : این روش بر این اساس قرار دارد که اوره قادر است با پارافین های خطی ، کمپلکس های متبلور تشکیل دهد . در این کمپلکس ها ، مولکول های اوره ۲(۲CO(NH فنروار بر روی یال های منشور های شش گوشی قرار گرفته اند.

این مولکول ها به وسیله پیوندهای هیدروژنی در جای خود نگهداری می شوند. بدین ترتیب این مولکول ها کانالی تشکیل می دهند که در داخل آن مولکول های پارافینی ( به شرط آنکه شاخه نداشته باشند) قرارمی گیرند. قطر داخلی کانال ها ۴/۷A است. خلوص نرمال پارافین هایی که به وسیله اوره استخراج می شوند کمتر از پارافین هایی است که با روش الک مولکولی به دست می آیند. حتی در بعضی شرایط دارای ۵ درصد ساختمان ایزو هستند. آلکان های۳،۴،۵ اتم کربن دار، با اوره ترکیب افزایشی نمی دهند . اولین مولکول پارافینی که ترکیب افزایشی می دهد هگزان است و پس از آن پایداری کمپلکس اوره – پارافین با جرم مولکولی هیدروکربن افزایش می یابد. هیدروکربن های شاخه دار در صورتی می توانند ترکیب افزایشی بدهند که استخلاف ها بر روی کربن ۲ و یا ۳ بوده و زنجیر اصلی نیز بیش از ۱۱ اتم کربن داشته باشد.

اگر استخلاف متیل در کربن ۴ یا ۵ باشد زنجیر اصلی باید بیش از ۱۵ اتم کربن داشته باشد . در صورتی که گروه های دی متیل ۲،۳ و ۳،۴ وجود داشته باشند ، زنجیر باید بیش از ۱۸ اتم کربن داشته باشد . بر حسب آنکه اوره به شکل متبلور و یا محلول باشد ، روش ها با یکدیگر اختلاف پیدا می کنند. می توان تیو اوره ۲(۲CS(NH را جانشین اوره کرد ولی در این صورت روش جدا کردن ، خاصیت گزینش پذیری خود را از دست می دهد زیرا هیدروکربن های شاخه دار و نفتن ها نیز جذب می شوند.

فرایند تولید پارافین :

۱_ اختلاط حلال و خوراک ۲_ سرمایش ۳_ فیلتراسیون اولیه ۴_ استخراج با حلال

۵_ فیلتراسیون نهایی ۶_ قالب گیری ۷_ بسته بندی

اختلاط حلال و خوراک : ابتدا مواد اولیـه تـا حـدود ۷۵ درجـه سـانتیگراد گـرم میشـوند.

سـپس حـلال METHYL ETHEL KETON بـه همـراه TOLUENE با نسبت معینی با خوراک مخلوط می گردد. سپس به تـدریج از ۷۵ درجـه سـانتیگراد تـا ۱۰- سـرد میگـردد . فرآیند سرمایش طبق منحنی خاصی باید انجام گیرد تا کریستالهای واکس به تدریج تشکیل گردنـد و از حـبس شـدن روغـن داخل کریستالها جلوگیری گردد . پس از تشکیل کریستالها لازم است که مخلوط رقیق گردد تا بتوان آنرا به راحتی فیلتـر نمـود . پس از فیلتر کردن ، دو ماده SLACK Wax M ix وWax Free oil Mix به دست می آید ؛ همچنین پس از جدا سازی حلال از آنهاWax به دست می آید . سرمایش : مواد اولیه ابتدا از تانک خوراک توسط پمپی به مبدل حرارتی که با بخار ۴ بار ایجـاد حـرارت میکنـد وارد میشـود.

قبـل از وارد شدن به آن حلالی با اجزا ء TOLUENE ، MEC در آن تزریق میگردد. پـس از تزریـق حـلال ، مـواد وارد مبـدل میشـوند و دمای آن تا حدود ۷۵ درجه سانتیگراد بالا میرود. در این عملیات TOLUENE ، روغن درون واکس را در خود حـل نمـوده و MEC باعث ایجاد رسوب بیشتر واکس میگردد. سپس مواد وارد مبدل دیگری میگردند که با آب کولینگ سرد میشوند. ایـن سرمایش توسط چیلرها ادامه می یابد چیلرهای مبدلهایDouble pipe هستند که مجهز بـه تراشـنده هسـتند کـه واکـس جامد را از داخل لوله مرکزی تراشیده و به جلو می رانند اصطلاحا به این تراشـنده هـا scrapper مـی گوینـد و بـه چیلرهـا scrapper chiller می گویند.

در این چیلرها مخلوط خوراک و حلال از دمای حدود ۵۰ درجه سانتیگراد به دمای حدود ۱۰ – درجه سانتیگراد می رسد . لازم بذکر است که این چیلرها به ۳ گروه تقسیم میگردند : گروه اول مخلوط خوراک وحلال را باWfo Mix خروجی از فیلترها سرد می کند . گروه دوم که با پروپان فرایند سرمایش را انجام میدهند فقط وظیفه کاهش دما را دارند . گروه سوم نیز با پروپان سرمایش ایجاد میکنند ولی قابلیت تنظیم دمای خروجی نهایی را نیز دارند . اگر خوراک با حلال فیلتر شود دو خروجی به دست می آید واکس + حلال که به آنWax mix میگویند و روغن + حلال که به آن Wfo Mix گویند . اگرWax mix دوباره فیلتر گردد دو ماده دیگر بدست می آید : واکس با درصد روغن پایین + حلال و حلال با کمی روغن که به آن REPULP گویند. این ماده جهت رقیق کردن مخلوط خوراک و حلال در چیلرهای مرحله سوم استفاده می شود و همچنین جهت شستشوی روغن در فیلترها . چیلرهای مرحله اول : چیلرهای مرحله اول باWfo Mix تبادل حرارت مینمایدWfo Mix از درون SHELL و مخلوط خوراک وحلال از داخل لوله عبور مینماید . چیلرهای مرحله دوم و سوم : پس از عبور از چیلرهای مرحله اول ، خوراک و حلال وارد چیلرهای مرحله دوم وسوم میگردد. تفاوت این چیلرها با چیلرهای مرحله اول در ماده سرد کننده آن است .

فیلتراسیون : فیلترهای این سیستم از نوعROTARY VACUUM FILTER میباشد.

این نوع فیلترهادارای یک DRUM میباشد که داخل مایع خوراک و حلال شناور است و درون آن میچرخد.

داخل DRUM توسط کمپرسور تحت خلا می باشد.

بنابراین روغن که دارای مولکولهای کوچکتری است از پارچه روی فیلتر عبور کرده و واکسی که کریستاله شده است روی آن باقی می ماند .

بخش فیلتر دارای دو یا سه گروه فیلتر هستند که عبارتند از :

فیلترهای مرحله اول جهت جداسازی روغن

فیلترهای مرحله دوم جهت کاهش روغن باقیمانده در واکس

فیلترهای مرحله سوم جهت تنظیم درصد روغن در واکس برای حصولOIL CONTENT زیر ۴ %

فیلترهای مرحله اول : در این مرحله خوراک و حلال که از چیلرها خارج شده اند وارد ظرفی به نام FILTER FEED DRUM می گردند که سطح این ظرف بالاتر از فیلترهاست تا سیال باGRAVITY FLOW خود وارد خط خوراک فیلترها گردد . خط خوراک از زیر به فیلتر وارد می شود . قسمت پایین فیلتر بخشpick up نامیده می شود. سمت چپ drum را washing section و سمت راست drum را drying می گویند . در فیلترهای مرحله اولspray nozzle ها حلال repullp را روی فیلتر اسپری می کنند وDrip pipe ها حلال خالص Dry Solvent بر روی فیلتر می ریزند.

در قسمت cold wash هم حلالDry solvent روی فیلتر ریخته می شود تاSlack wax جدا شده را رقیق نماید و آماده فیلتر کردن مرحله دوم نماید. لوله هایDrip pipe دارای سوراخ های ریز و متعددی هستند که حلال را به آرامی روی فیلتر می ریزد تا روغن آزاد و باقیمانده در شبکه کریستالی واکس را حل کرده و از فیلتر خارج نماید .وقتی که Drum در حال چرخیدن است چون داخل Drum فیلتر تحت خلا است واکس بر روی سطح پارچه می چسبد. در سمت راست فیلتر تیغه ای نصب شده است که کیک واکس را از سطح فیلتر جدا می کند و از طریق Boot فیلتر به بیرون هدایت می کند . برای آنکه بتوانیم واکس را وارد پمپ نماییم از مارپیچی ( scroll) استفاده می شود که بر روی مارپیچ حلالcold wash ریخته می شود .

توجه : تمامی حلالها باید با دمای خوراک که در حال فیلتر شدن می باشد هم دما باشد. در صورتیکه حلال گرمتر باشد باعث ذوب شدن کیک واکس بر سطح فیلتر گردیده و عملکرد فیلتر متوقف می شود. پس از آنکه روغن و حلال جدا گردید به بخشSolvent Recovery هدایت می گردد .

واکس خروجی در این مرحله دارایoil Content حدود ۱۴ درصد می باشد ، برای کاهش بیشترoil Content بار دیگر عملیات فیلتراسیون بر روی Slack Wax باید انجام گیرد با این تفاوت که دیگر درSpray Nozzle ها ازpulp Re استفاده نمی گردد و بجای آن حلالDry solvent مورد استفاده قرار می گیرد.

در مرحله دوم از فیلتر مخلوط واکس و حلال با درصدoil content زیر ۷ درصد به دست می آید که اگر سطح فیلتراسیون و دورDrum ها تنظیم شود می توان آن را تا زیر ۴ درصد هم رساند. خروجی دیگر حلالی است که بین ۱۰ تا ۱۵ درصد روغن دارد که repulp نام دارد که این مخلوط در چیلرهای مرحله سوم و فیلترهای مورد استفاده قرار می گیرد . مخلوط واکس به دست آمده در این مرحله به بخشWax Solvent Recovery هدایت می گردد

و حلال آن کاملا جدا گردیده و بصورت محصول ارائه می گردد · .بازیابی حلال شامل دو زیر مجموعه است :

- بازیابی حلال از روغن

- بازیابی حلال از واکس

بخش بازیابی حلال از روغن : مخلوط روغن و حلال که از چیلرهای مرحله اول خارج شده اند وارد دو مبدل می گردند که با حلال بالا سری برجها تبادل حرارت می نمایند تا به دمای Flashing برسند. پس از آن وارد برج low pressure Flash Drum می گردد تا قسمت اول حلال ها که عمدتا شامل Mek می باشد از مخلوط جدا گردد. پس از آنWfo Mix از پاین برج LP خارج شده واردFire Heater می گردد. پس از افزایش دما وارد برج high pressur Flash Drum می گردند تا عمده حلال جدا گردد . پس از آن مواد وارد برج Stripper میگردد تا باSuper Heated Steam باقیمانده حلال جدا گردیده و محصول خالص بدست آید . برای رطوبت زدایی از روغن از برج Dryer استفاده می شود. بازیابی حلال از واکس :بازیابی حلال از Wax دقیقا شبیه بازیابی روغن است با این تفاوت که در این بخش دیگر نیازی به برج DRYER نیست.